Wirbelschichtgranulierung – Inducap®-VORTEX |

| Herstellung von Mikrogranulat durch Aufbaugranulierung in der Wirbelschicht |

| Die Inducap®- VORTEX Technologie ist eine modifizierte, leistungsstarke Technologie zur Sprühgranulierung. Die Herstellung fester Mikrogranulate erfolgt durch Beschichtung und Aufbaugranulierung aus vorgelegten Flüssigkeiten sowie hochtemperierten Schmelzen in der Wirbelschicht. |

|

|

||||||||

|

||

|

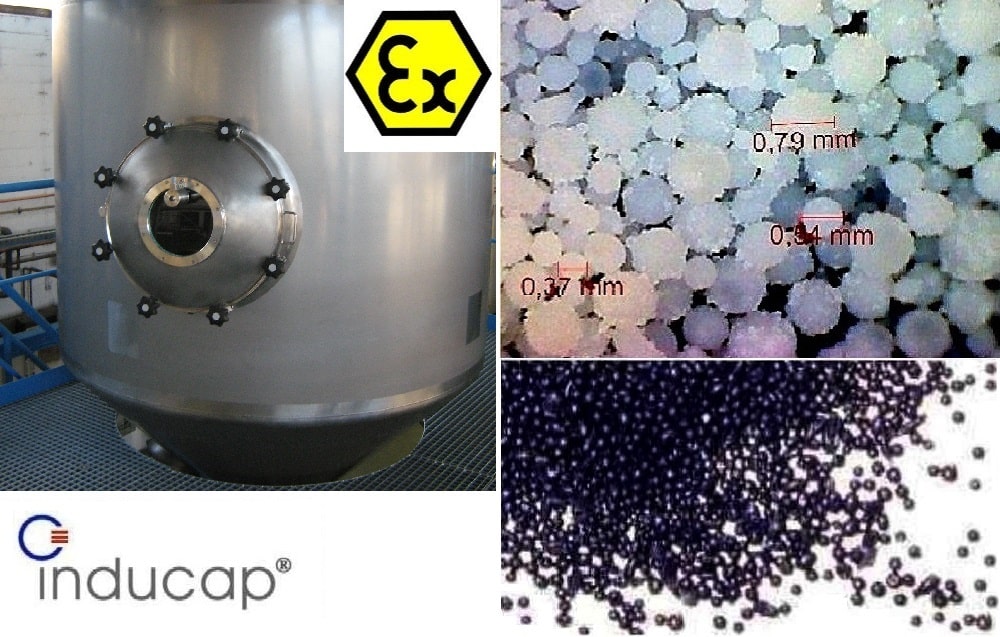

Beschreibung – Inducap®- VORTEX Die Inducap®- VORTEX Sprühgranulierung wird zur Herstellung fester Mikrogranulate aus Schmelzen wie beispielsweise Wachse, Fette oder Kunststoffe eingesetzt, bei denen die Partikelform oder Partikelgrößenverteilung eine untergeordnete Rolle einnimmt. Den Ausgangsschmelzen können analog der Sprühgranulierung Inducap-SPRAY hohe Anteile an pulverförmigen Zusatzstoffen zugegeben werden. Die Kühlung der zunächst flüssigen Teilchen zu festem Mikrogranulat und der Aufbau zu größerem Granulat durch Beschichtung erfolgt in der von uns speziell konzipierten Sprühgranulierung unter Ausbildung einer Wirbelschicht. Die Lösung mit den Zusatzstoffen wird zunächst in eine Schmelze oder eine Dispersion überführt und über die beheizbaren Inducap-Sprühlanzen mittels Treibgas im Sprühturm versprüht. Das Mikrogranulat wird hierbei nicht sofort aus dem Prozess ausgetragen sondern verbleibt eine festgelegte Zeitspanne in der Wirbelschicht. Die Mikrogranulate erfahren durch das nachfolgende Eintragen der versprühten Ausgangsflüssigkeit eine zusätzliche Beschichtung und damit den Aufbau zu Mikrogranulat. Während des laufenden Prozesses der Wirbelschichtgranulierung können über die Probenehmer Inducap®- PROOF in regelmäßigen Abständen Kontrollproben zu Analysezwecken gezogen werden. |

||

|

|||

|

Verfahrenstechnik – Inducap®- VORTEX Prinzip der Inducap®-VORTEX Wirbelschicht Aus Schmelzen werden durch Beschichtung und Sprühkühlung feste Aufbaugranulate in der Wirbelschicht Die Ausgangsstoffe und Zusätze werden in beheizten Rührbehältern zunächst in eine Schmelze überführt und über die beheizten Inducap-Sprühlanzen mittels Treibgas im Sprühturm versprüht. Die Schmelzenthalpie wird unmittelbar durch Sprühkühlung über die umlaufende Kühlluft mit Wärmetauscher abgeführt. Das Mikrogranulat wird hierbei nicht sofort aus dem Prozess ausgetragen sondern verbleibt eine festgelegte Zeitspanne in der Wirbelschicht. Die Mikrogranulate erfahren durch das nachfolgende Eintragen der versprühten Ausgangsstoffe eine zusätzliche Beschichtung und damit den Aufbau zu größeren Partikeln. Das erhaltene, feste Mikrogranulat gelangt direkt in die unterhalb des Sprühturms angedockten Schüttgutcontainer und kann über diese den gewünschten, nachfolgenden Verarbeitungs- oder Abfüllprozessen zugeführt werden. Während des laufenden Prozesses der Wirbelschichtgranulierung können über die Probenehmer Inducap-PROOF in regelmäßigen Abständen Kontrollproben gezogen werden.

Die Inducap®-VORTEX Sprühgranulieranlagen sind in Abhängigkeit von der gewählten Größe der Mikrogranulate und der Art der verwendeten Stoffe entsprechend der EG ATEX-Richtlinie 94/9/EG zur Vermeidung von Staubexplosionen ausgeführt. Mit der Inducap®-VORTEX Sprühgranulierung bietet Inducap® insbesondere auch in der industriellen Massenproduktion von Mikrogranulat aus temperierten Schmelzen wie Wachse, Fette, Saccharide, Stearine, Paraffine, usw. ganz neue Einsatzmöglichkeiten zur wirtschaftlichen Umsetzung neuer Produktideen. | |||

|

||

|

Produkteigenschaften

|